1.

Berat Jenis, titik Cair dan koefisien kekentalan

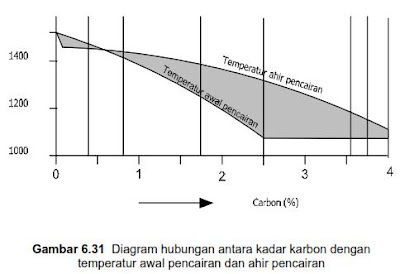

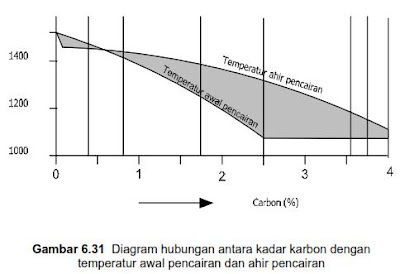

Besi tuang (cast iron) ialah paduan dari besi dengan lebih dari 1,7 % Karbon, biasanya kadar Karbon ini berada pada kisaran antara 2,4 hingga 4 %. Merupakan bahan yang relatif mahal, untuk bahan yang diproduksi dari besi mentah cair, atau besi / baja tua, ini merupakan produksi besi tuang yang memiliki fungsi mekanis sangat penting dan produksi dalam jumlah besar. Prosesnya sering dilakukan dengan cara menambahkan unsur graphite kedalam "ladle" sebagai pengendali. Panduan Besi tuang (Alloy Iron Castings) bahannya telah dilakukan penghalusan (refined) dan pemanduan besi mentah (pig Iron). Dalam prosesnya peleburan bahan logam ini tidak terlalu sulit terutama untuk bahan - bahan tang diperoleh dari besi mentah (pig iron) dengan kadar Karbon yang telah diketahui yakin antara 2,4 sampai 4 %, sebagai baja hyper eutectoid hanya memerlukan pemanasan hingga mencapai temperatur cair yakni antara 1200 derjat Celcius hingga 1600 derjat celcius hingga bahan mencair secara menyeluruh, hal ini akan berbeda tergantung kepada jenis klasifikasi dari bahan tuangan tersebut.

Sebelum kita melihat lebih jauh tentang proses pencairan logam tersebut, terlebih dahulu akan kita lihat maksud dan pengertian "bahan dalam keadaan cair"

Sifat cair dari suatu bahan dapat dibandingkan dengan sifat cair dari 'Air" namun sifat cair dari bahan padat seperti logam akan terjadi apabila terjadi perubahan temperatur terhadap bahan padat itu sendiri, dimana terbentuknya bahan padat ini disebabkan oleh adanya gaya - gaya elektro magnetik dari partikel atom yang saling mengikat satu sama lainnya jika bahan tadi berada pada temperatur ruangan (room temperatur). pada temperatur tertentu, seperti logam Ferro hypo-eutectoid maupun hyper-eutectoid akan berubah strukturnya apabila dipanaskan pada temperatur diatas 723 derjat celcius. Temperatur ini hanya akan mengubah struktur bahan ini artinya secara Visual dapat dilihat baja masih dalam keadaan padat (solid), namun demikian struktur atomnya sudah mulai terbuka dan dengan peningkatan temperatur bahan akan mendekati titik awal pencairan.

Pada titik awal dimana proses pencairan itu terjadi, sebagian besar dari komposisi bahan masih dalam keadaan padat, bahkan pada temperatur dimana proses pencairan terjadi secara menyeluruh, laju aliran akan berbeda dengan sifat cair dari air tersebut disamping pengaruh grafitasi yang dipengaruhi oleh berat jenis dari bahan itu sendiri. Tabel berikut ini memperlihatkan beberapa jenis bahan yang berbeda berat jenis titik cair dan koefisien kekentalannya.

2. Proses Peleburan bahan tuangan

Proses peleburan bahan tuangan dilakukan dengan pemanasan didalam dapur Cupola dan dapur induksi frekwensi rendah . Peleburan dengan dapur Kupola (Cupola Furnace) merupakan cara peleburan yang paling banyak dilakukan dibanding dengan pemakaian dapur listrik dan dapur - dapur lainnya karena memiliki beberapa keunggulan, antara lain :

1. Konstruksi dapur kupola sangat sederhana dan mudah dalam pengoperasian.

2. Biaya operasional relatif rendah

3. Kapasitas relatif besar

4. Komposisi kimia mudah dikendalikan

5. Dapat digunakan dalam peleburan secara terus - menerus.

3. Prosedur Kerja pengoperasian dapur kupola

Dapur kupola dibuat dari baja berbentuk silinder dengan posisi tegak, pada dinding bagian dalam dimana proses peleburan itu terjadi dilapisi dengan bata tahan api. Sebagai bahan bakar yang diperlukan untuk peleburan baja ini digunakan kokas (batu bara). Bahan baku yakni bahan logam yang akan dilebur dimasukan kedalam dapur ini, tenteu saja dengan susunan yang benar. Untuk itu pula dapur kupola didesain sedemikian rupa agara mudah dalam pengoperasiannya. Secara rinci susunan bagian - bagian dari dapur kupola ini dapat dilihat pada gambar dibawah ini.

Sebagaiman terlihat susunan bahan - bahan dalam konstruksi dapur kupola pada gambar diatas, dimana bahan baku logam yang terdiri atas besi kasar (pig iron dan besi - besi bekas) serta kokas sebagai kebutuhan bahan bakarnya dimasukan kedalam dapur melalui saluran pengisi, secara berlapis dimulai dari kokas hingga dapur tersebut terisi penuh, selanjutnya setelah semua unsur dipersiapkan dengan benar maka mulailah melakukan pembakaran dimana sebagai pematik atau pembakaran awal dilakukan dengan pembakaran yang menggunakan arang kayu yang ditiup oleh udara melalui saluran yang disebut Tuyere , Yakni suatu bagian dari dapur Kupola, dimana Tuyere dari dapur kupola ini terdapat dalam berbagai bentuk misalnya silinder, segi empat atau Rotary Blower biasanya system ini digunakan pada dapur kupola yang ukuran besar dan sedang, namun dari semua system peniup ini prinsip kerjanya sama diama udara yang ditiupkan ini ditampung terlebih dahulu didalam kotak kotak udara sebelum ditiupkan melalui Tuyere tersebut.

Dapur Kupola dengan konstruksi dari beberapa bagian dan fungsinya masing - masing, antara lain :

- Bagian atau daerah pemanasan awal, yaitu bagian mulai dari pintu pengisian sampai pada tempat dimana loga mulai mencair.

- Bagian daerah peleburan, yakni bagian dari alas kokas dan tempat ini logam sudah mencair.

- Bagian daerah pemanasan lanjut, yakni bagian yang berada pada daerah lebur dari Tuyere, pada daerah ini dilakukan pemanasan pada logam cair yang mengalir diantara sela- sela kokas.

- Daerah Krus yaitu bagian dari batas Tuyere hingga dasar Kupola dimana pada bagian ini logam cair bersama dengan terak ditampung.

Selain dari bagian - bagian tadi juga terdapat bagian dimana akibat reaksi dari kokas itu akan terjadi oksidasi, pada bagian ini disebut sebagai :

- Daerah Oksidasi, yakni daerah yang terdapat diantara Tuyere hingga bagian tengah dari alas kokas. Proses oksidasi ini terjadi karena proses pembakaran kokas dengan bantuan udara yang ditiupkan melalui Tuyere .

- Daerah Reduksi yaitu daerah yang berada dibagian atas dari daerah oksidasi dimana gas CO2 yang berbentuk didaerah Oksidasi direduksi oleh kokas.

Ukuran dapur peleburan Kupola ditentukan berdasarkan tinggi efektif yang dihitung dari pertengahan Tuyere hingga bagian bawah dari pintu pengisian dimana terjadi proses pemanasan awal pada logam. Panjang tinggi efektif sebagaimana digambarkan harus memiliki ukuran 4 sampai 5 kali diameter dapur kupola tersebut. Ukuran yang terlalu panjang akan menghasilkan tahanan yang besar terhadap laju aliran dari gas, akan tetapi jika terlalu pendek pemindahan gas menjadi tidak Efektif.

Dengan proses peleburan ini nampak bahwa perbedaan sifat cair dari benda padat dibanding dengan sifat air sebagaimana yang terjadi pada logam cair dimana akan mengalir turun sesuai dengan berat jenisnya dan relatif tidak membasahi bagian apapun yang dilaluinya. Kendati demikian produk yang sihasilkan masih kurang baik terutama kemurniannya.

4. Proses peleburan dengan menggunakan dapur listrik

Tuntutan moderenisasi diberbahagai aspek, mutu dan kualitas serta produktifitas menjadi sangat penting kendati harus dibayar mahal, hal ini terjadi pula dalam proses peleburan dalam upaya mengahasilkan produk yang bermutu tinggi dikembangkan pemakaian energi listrik sebagai sumber panasnya.

Dalam beberapa hal pemakaian energi listrik ini memiliki berbagai keuanggulan, antara lain :

a. Memberikan jaminan homogenitas kemurnian bahan tuangan sesuai dengan komposisi yang diharakan

b. Temperatur pemanasan dapat dikendalikan pada konstanta yang diinginkan

c. Dapat memperbaiki mutu logam dari bahan baku dengan mutu rendah

Dapur peleburan dengan induksi listrik frekwensi rendah

Industri - industri pengecoran logam dewasa ini banyak menggunakan dapur listrik dalam proses peleburannya, dimana dapur listrik yang digunakan ini terdapat dua type, yakni :

Dapur industri dan dapur busur listrik. Untuk dapur induksi ini merupakan dapur yang paling banyak digunakan dalam proses peleburan karena biaya operasionalnya murah serta mudah pengoperasiannya sehingga disebut sebagai dapur induksi frekwensi rendah. yang termasuk dalam dapur jenis ini antara lain :

a. Dapur listrik jenis Krus

b. Dapur listrik jenis saluran

Dapur Krus

Dapur krus ialah salah satu dari dapur listrik yang menggunakan induksi listrik sebagai sumber panasnya. Dapur ini disebut sebagai dapur Krus atau disebut juga dapur tak berinti karena tempat peleburannya berbentuk krus atau bak atau kubangan dapur ini dibentuk dari sistem pemanas listrik yang dilindungi oleh bahan tahan api dan dinding baja.

Dapur Induksi saluran

Dapur induksi saluran ini konstruksinya terbagi menjadi dalam dua bagian yakni bagian pemanasan dan bagian krus dan disebut sebagai dapur berinti, induksi listriknya diperoleh dari dua bagian yakni dari bagian krus dan bagian saluran. Dapur induksi saluran ini konsumsi listriknya relatif kecil sehingga pemanasannya dilakukan pada kurang lebih 20% sampai 30% dari bahan yang akan dilebur kemudian ditambah setelah peleburan ini, disamping itu dapur ini juga memerlukan bata tahan api yang bermutu tinggi dari berbagai jenis yang disesuaikan dengan kebutuhan. Konstruksi dapur ini memungkinkan pengeluaran hasil peleburan melalui sudut kemiringan yang kecil, dapur dengan ukuran kecil ini sering digunakan sebagai penyimpanan dan pemanasan duplek untuk pembakaran pada dapur kupola.

Bahan - bahan seperti besi tuang, besi kasar baru, skrap serta potongan - potongan baja dapat dilebur pada dapur ini, hal ini sangat berbeda dengan dapur kupola dimana skrap lebih banyak dilebur maka untuk memperoleh sifat besi tuang sesuai dengan yang diinginkan diperlukan pengetahuan dan teknologi yang tinggi.

Proses peleburan dengan menggunakan dapur listrik ini tidak menimbulkan pengorbanan sehingga diperlukan penambahan kadar karbon yakni dengan memasukan bubuk karbon atau bubuk kokas.

Untuk mencegah penurunan suhu didalam dapur pengisian harus dilakukan secara bertahap sedikit demi sedikit. pada saat awal dimana skrap baja dimasukan dan saat mencair kira - kira 2/3 bagian dari bahan pengarbon dimasukan kedalam dapur dan setelah itu ditambah besi kasar baru, skrap besi dan potongan - potongan baja dimasukan dan kemudian paduan besi.

Setelah aliran listrik dihentikan, Terak yang terbentuk oleh proses peleburan ini harus dikeluarkan sebelum logamnya. Untuk mengetahui perilaku bahan logam cair menuju proses pembekuan.

20:31

20:31

Hokaba

Hokaba